안녕하세요! 😊 실무에서 DFMEA(설계 고장 유형 및 영향 분석)를 활용하는 방법에 대해 쉽고 자세하게 정리해 봤어요.

제품 설계 단계에서 잠재적인 문제를 미리 분석하고 개선하는 과정이 왜 중요한지, 어떻게 하면 효과적으로 활용할 수 있는지 함께 살펴보죠!

목차

1. DFMEA란 무엇인가요?

2. DFMEA를 사용하는 이유

3. DFMEA 작성 방법

4. DFMEA 유형도 및 발생도

5. DFMEA RPN 점수 산정 방법

6. 고 RPN 점수 기준 및 대응 방법

7. 결론

📌 1. DFMEA란 무엇인가요?

DFMEA(Design Failure Mode and Effects Analysis)는 제품이 설계될 때 발생할 수 있는 잠재적인 고장 유형(Failure Mode)과 그 영향(Effects)을 미리 분석하는 기법이에요.

이런 분석을 통해 설계 결함을 사전에 파악하고 개선하여 품질 문제를 줄일 수 있고, 제품의 신뢰성을 높일 수 있죠.

특히, 자동차, 전자, 항공, 의료기기 등 안전과 직결되는 산업에서는 필수적으로 적용되는 방법이에요.

🔹 DFMEA를 하는 이유

- 제품이 출시되기 전에 설계 결함을 미리 찾아내기 위해

- 고장이 발생할 가능성을 줄여 안정성을 높이기 위해

- 품질 문제와 고객 불만을 사전에 예방하기 위해

- 불량으로 인한 리콜 비용을 줄이고, 기업의 신뢰도를 높이기 위해

📌 2. DFMEA를 사용하는 이유

DFMEA는 단순한 결함 분석 도구가 아니에요. 비용 절감과 품질 향상을 동시에 달성할 수 있는 중요한 방법이죠.

설계 단계에서 문제를 발견하고 해결하면, 생산 후 수정하는 것보다 훨씬 경제적이고 효과적이에요.

✅ DFMEA가 중요한 이유

- 초기에 문제를 해결하면 비용이 절감돼요: 양산 후 수정하는 것보다 설계 단계에서 해결하는 게 훨씬 경제적이죠.

- 고객 만족도를 높일 수 있어요: 불량 제품이 시장에 나가기 전에 차단할 수 있으니까요.

- 법적 규제나 산업 표준을 준수할 수 있어요: 자동차, 항공, 의료기기 산업에서는 필수적인 품질 관리 기법이에요.

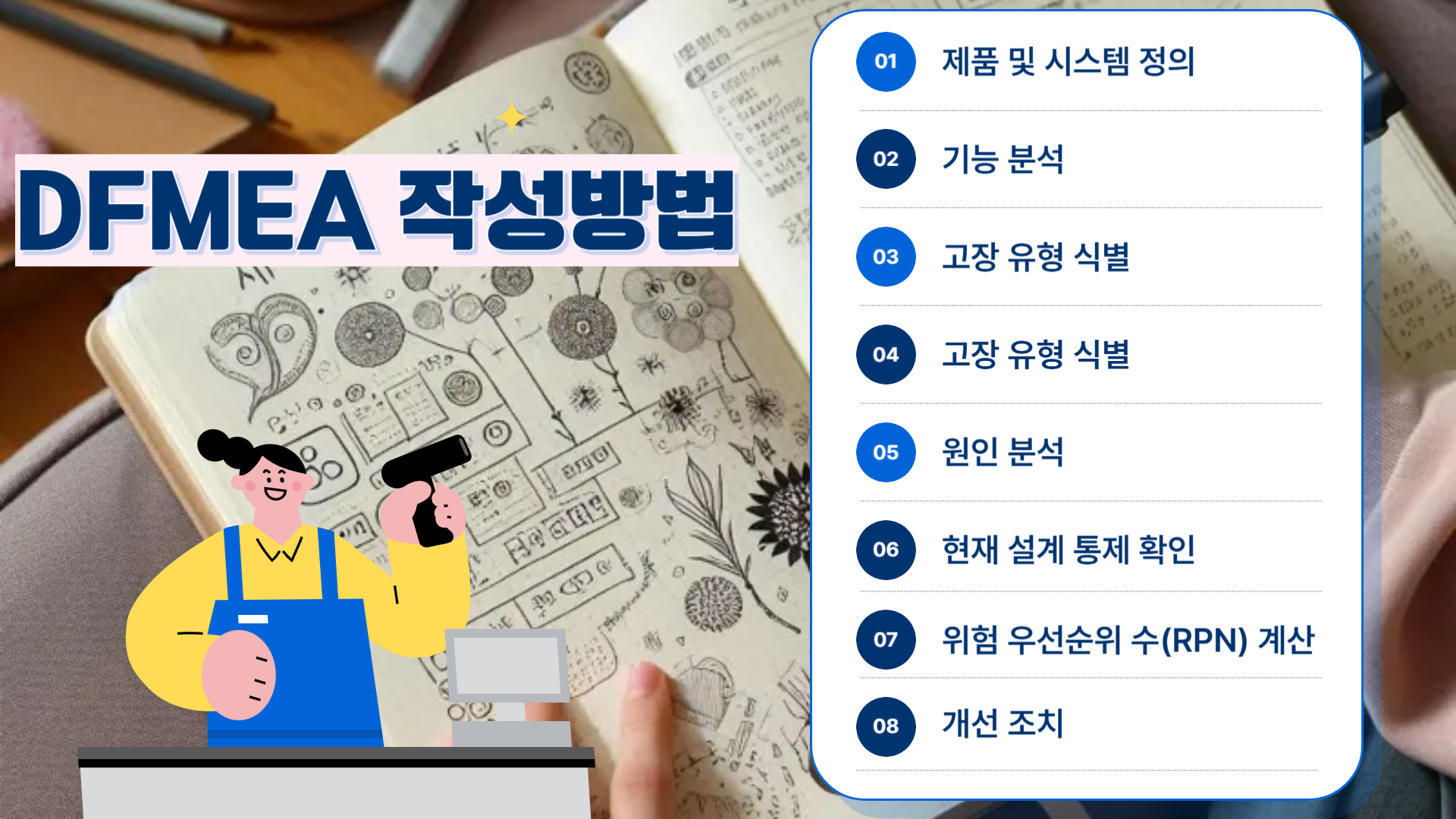

📌 3. DFMEA 작성 방법

DFMEA를 효과적으로 수행하려면 체계적인 절차를 따라야 해요. 일반적으로 아래 8가지 단계를 거쳐 분석을 진행해요.

DFMEA 작성 8단계

1️⃣ 제품 및 시스템 정의

- 분석할 제품과 시스템을 명확히 정해요.

- 기능과 사용 환경도 고려해야 해요.

2️⃣ 기능 분석

- 제품이 수행해야 하는 기능을 정리해요.

- 예: 자동차 브레이크 → 제동 기능 수행

3️⃣ 고장 유형 식별 (Failure Mode Identification)

- 기능이 제대로 수행되지 못하는 경우를 정의해요.

- 예: 브레이크가 작동하지 않음, 제동 거리가 길어짐

4️⃣ 영향 분석 (Effects Analysis)

- 최종 사용자와 시스템에 미치는 영향을 평가해요.

- 예: 브레이크 불량 → 차량 충돌 위험 증가

5️⃣ 원인 분석 (Cause Analysis)

- 설계 불량, 재료 결함, 공정 문제 등 원인을 찾아요.

- 예: 마찰재 불량, 브레이크 유압 누출

6️⃣ 현재 설계 통제 확인 (Current Controls)

- 현재 적용된 예방 및 검출 방법을 확인해요.

- 예: 성능 테스트, 내구 시험

7️⃣ 위험 우선순위 수(RPN) 계산

- RPN = 심각도(Severity) × 발생도(Occurrence) × 검출도(Detection)

8️⃣ 개선 조치 (Recommended Actions)

- 고 RPN 항목에 대한 설계 개선 및 테스트를 추가해요.

- 예: 브레이크 마찰재 강화, 결함 검출 센서 추가

📌 4. DFMEA 유형도 및 발생도

DFMEA에서 유형도(Failure Mode)와 발생도(Occurrence)는 고장 분석의 핵심 요소예요. 한번 알아 볼까요?

- 유형도(Failure Mode): 제품이 고장 날 수 있는 다양한 유형을 의미해요.

- 예: 자동차 시트 조정 레버 고장 → 위치 조정 불가

- 발생도(Occurrence, O): 특정 고장이 발생할 가능성을 1~10의 척도로 평가해요.

- 1: 극히 드물게 발생

- 10: 매우 자주 발생

📌 5. DFMEA RPN 점수 산정 방법

DFMEA에서는 RPN(Risk Priority Number, 위험 우선순위 번호)를 활용해 개선이 필요한 항목을 정해요.

📌 RPN 계산 공식

📍 심각도(Severity, S) → 고장이 사용자와 시스템에 미치는 영향 (1~10점)

📍 검출도(Detection, D) → 고장을 발견할 수 있는 가능성 (1~10점, 낮을수록 좋음)

예제

심각도: 8, 발생도: 5, 검출도: 4 → RPN = 8 × 5 × 4 = 160

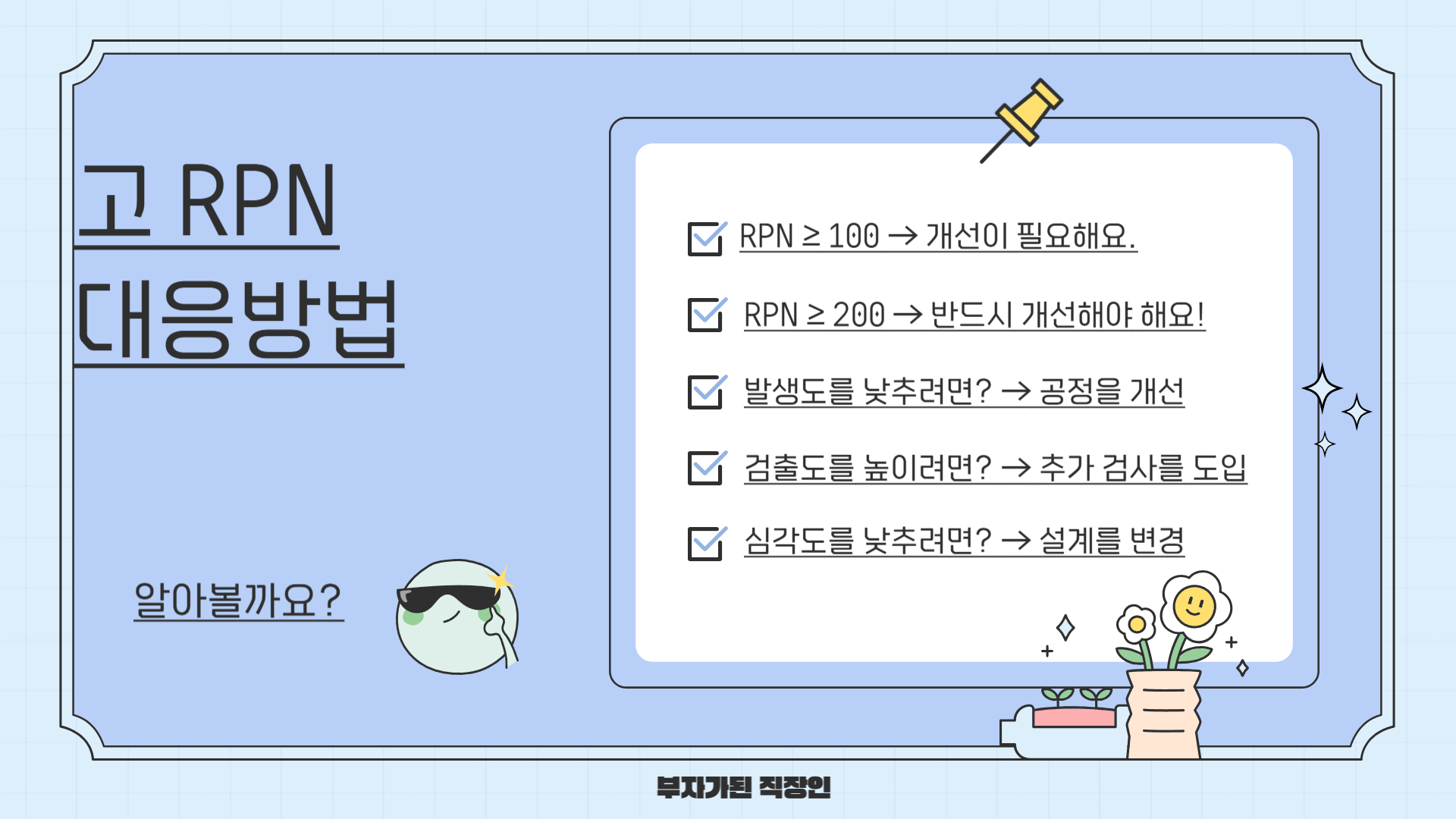

📌 6. 고 RPN 점수 기준 및 대응 방법

RPN 값이 높을수록 개선이 시급한 항목이에요. 기업마다 기준이 다를 수 있지만, 일반적으로 아래 기준을 적용해요.

✅ RPN ≥ 100 → 개선이 필요해요.

✅ RPN ≥ 200 → 반드시 개선해야 해요!

✅ 우선순위 → 심각도(S) 7 이상이거나 RPN이 높은 항목을 먼저 개선해요.

💡 어떻게 개선하면 좋을까요?

- 발생도를 낮추려면? → 공정을 개선해요.

- 검출도를 높이려면? → 추가 검사를 도입해요.

- 심각도를 낮추려면? → 설계를 변경해요.

📌 7. 결론

DFMEA는 제품 개발 과정에서 품질과 안전성을 확보하기 위한 필수적인 분석 기법이에요. 사전에 고장 유형과 원인을 철저히 분석하고, 효과적인 개선 대책을 마련하면 제품의 신뢰도를 높일 수 있어요.

✅ 설계 초기부터 DFMEA를 적극 활용하세요!

✅ 고 RPN 항목을 우선적으로 개선해요!

✅ 심각도, 발생도, 검출도를 신중하게 평가하세요!

DFMEA를 제대로 활용하면 불량률을 낮추고, 고객 만족도를 높일 수 있어요. 실무에서 꼭 적용해 보세요! 😊

'회사 > 엔지니어 설계 자료' 카테고리의 다른 글

| 내전압과 절연거리: 안전한 전기전자 설계를 위한 필수 가이드 (14) | 2025.03.21 |

|---|---|

| 코일이란 종류 기자력 저항 계산 설계 방법과 주의 사항 (6) | 2025.03.19 |

| 공차 누적 계산, Root Sum Square (RSS) 공차 적용 방법 (11) | 2025.03.16 |

| 내전압이란? 전기 제품의 숨은 안전 기준 알아보자! (9) | 2025.03.14 |

| 다이오드의 개념과 종류 그리고 특성 데이트 시트 Spec 정리 (12) | 2025.03.13 |